得意分野の異なる町工場がチームを組み、ワンストップで受注から納品までを請け負う共同事業体「I-OTA合同会社」。このユニークな組織の発起人が、自らも東京・大田区のものづくり企業の代表を務める國廣愛彦氏だ。なぜI-OTAが必要なのか。國廣氏の言葉から、日本のモノづくりの現場が抱える課題と可能性が浮かび上がった。

國廣 愛彦

株式会社フルハートジャパン 代表取締役

くにひろ・よしひこ

大手アパレルメーカー勤務、米国での専門商社勤務を経て、2009年株式会社フルハートジャパン代表取締役に就任。株式会社ハーベストジャパンの代表取締役、I-OTA合同会社代表社員も務める。下町ボブスレーネットワークプロジェクト推進委員会の元委員長。大田区優工場総合部門他、認定や受賞歴多数。

─「I-OTA合同会社」とは、どのような組織なのでしょうか。

中小の製造企業が連携して受注し、製品を開発製造するコンソーシアムです。私たち東京都大田区の町工場が中心となって立ち上げたので、こうした名称にしています。

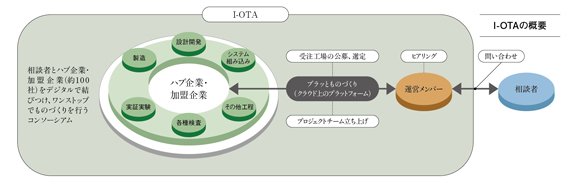

相談者から「こういうものをつくりたい」といった依頼が入ると、I-OTAの運営メンバーが内容を詳しくヒアリングし、プロジェクトに必要な作業や技術を分解して、クラウド上のプラットフォーム「プラッとものづくり」を介して参加企業を募ります。手を挙げた企業でプロジェクトチームを組み、製品を仕上げて出荷する、という仕組みです。

図面ありきの発注はもちろん、アイデア段階での相談にも応え、企画から設計、組み立てまでワンストップで形にします。スタートアップ企業のように、アイデアはあるけれどものづくりの経験がないという相談者にも、大手企業のように技術はあるけれど人員や時間を割けないという相談者にも便利だと思います。町工場にしてみても、異なる得意分野を持つ会社が技術を補完し合うことで、1社では受けられない仕事にも参加することができます。

─活躍の場が広がるのですね。

大田区では元々、町工場同士で手分けして製品をつくる「仲間まわし」という慣習がありました。A社が切り、B社が曲げ、C社が磨くといった要領で、ものづくりの工程を複数社で分担するものです。デジタル技術を使ってこれを進化させ、もっと幅広い会社同士が連携する体制をつくろうという声が2016年ごろに区内から上がりました。ちょうど、大田区の町工場の力を結集してボブスレーをつくり、オリンピックでの採用をめざす「下町ボブスレー」プロジェクトがあり、それを母体に18年に立ち上がったのがI-OTAです。

今は約100社のものづくり企業が参画しています。デジタル化の好事例として、「日本DX大賞2023」の優秀賞を受賞しました。

─國廣さんはI-OTAの発起人ですが、以前は大手アパレル企業で営業職をされていたと聞きました。どのような経緯で今に至るのでしょうか?

いつか起業したいという思いがあり、大学卒業後、人脈を広げるために大手メーカーに就職しました。その後27歳でアメリカに留学し、現地の商社に就職しましたが、父が興したフルハートジャパンが債務超過に陥ったことで、事業体制を見直そうと2009年に帰国し、社長に就任しました。

─リーマンショックの直後ですね。

はい。大田区の町工場も次々に休業に追い込まれていました。ところが、リーマンショックの最中も当社は仕事が途切れなかったのです。おかげでフルハートジャパンと、グループ会社のハーベストジャパンの約100人の従業員を抱え、借金を背負いつつも存続できました。現在は、ほぼ無借金の状態で経営ができています。

─受注が途切れなかった理由をどのように考えていますか。

当社は産業用計測制御機器メーカーで、自社製品もありますが、受託製造をメインにし、かつ一貫生産を行っていることが奏功したと思います。設計から加工、組み立てのすべてを当社内で完結できるので、お客様の要望に柔軟に対応できます。加えて、「フルハート」という名前のとおり、お客様に寄り添い、お客様の思いを形にすることを徹底して大事にしています。

多品種小ロット生産で、同じ製品をつくることはほぼなく、利益率は低いのですが、だからといって依頼を断るという発想はありません。その製品がヒットするかもしれないし、お客様の可能性を大事にしたい。それに、アイデアを形にしていく中で私たちも新しい知見を得ることができ、また新しい案件に応えられる。そうしてずっとやってきたことが、不況下でも仕事が途切れなかった理由だと思います。

かつてはものづくりを地味だと感じていましたが、今ではお客様の思いに応えられる面白い仕事だと思うようになりました。

─I-OTAのワンストップでアイデアを形にするという手法は、フルハートジャパンが実践してきたことなのですね。では、なぜそれを大田区に展開しようと考えたのでしょうか。

私のように大手や海外の企業を経た身からすると、大田区の町工場は各社が小さな領域でものづくりをしていると感じたのです。「うちは素晴らしい削りができる」「うちは曲げが得意だ」と、1つの工場で1つの加工を行うことにこだわっている。

1980年代に大田区には9000社を超える町工場がありましたが、後継者不足などを背景に、今は約3500社に減っています。かたやお客様のニーズは変化し、図面ありきではなくアイデア段階で持ち込まれるケースが増えている。そんな中では、1つの工場で1つの加工を行う状態から変わっていかなければ仕事を奪われてしまうという危機感を抱きました。

─そこで、連携が必要だと考えたのですね。

はい。I-OTAで連携することで共同受注が可能になるだけでなく、プロジェクトに参画すれば他社の手法や技術に触れることもでき、新たな知識を得ることができます。「プラッとものづくり」では自分たちで交流や取引もできるので、付き合いの幅や視点が広がることが期待できます。参画企業には、得意領域を広げてフロントに立って顧客に対応できる会社になってもらいたいという趣旨から、セミナーなどの勉強の機会も提供しています。

─I-OTAが手がけたプロジェクトを教えてください。

国立研究開発法人 農業・食品産業技術総合研究機構と共同で、水田の中に畝を立て種まきもする「畝立て乾田直播機(かんでんちょくはき)」の開発を現在進めています。降水量の多い九州北部での水稲生産の省力化を支援するもので、大規模な案件でないためにI-OTAに声がかかりました。

また、マレーシアの大学発ベンチャー企業の依頼で、ケナフという植物から繊維を抽出する培養液の量産装置を開発したこともあります。本当にゼロからのスタートで、国が違えば電圧も違うし、設置場所に使える水道があるのかどうかも分からない状況でしたが、丁寧にヒアリングし、こちらからどんどん提案する形で開発を進めました。

未経験の分野でしたが、個々の技術に各社がこれまでに経験してきたことを組み込めば、難しいことではありませんでした。

─I-OTAには、大田区以外の製造業者も参加していますね。他県の企業も少なくありません。

私たちの最終的な目的は、日本のものづくりの力を底上げすることです。本当に良い製品を海外に売っていかないと、日本のものづくりは再生しないし、大田区の製造業の未来も拓けません。それには大田区だけでなく、全国のリソースを集める必要があります。

─新しい仕事のチャンスを各地に届けたいということでしょうか。

それもありますし、自らの仕事をハンドリングし、単なる「下請け」から脱却する会社を全国に増やしたいという思いもあります。

日本の中小製造業は、疲弊していると感じます。発注元は町工場に品質向上とコスト減を求めますが、これ以上は追求が難しく、町工場同士の価格競争は互いの体力を奪い合います。過剰品質ともいえるような要求は見直されるべきだし、サプライチェーン全体でコストをスリム化するべきだと思います。

そのためには、「加工屋」「下請け」の立場から脱却していかなければいけません。町工場が独自の企画力や実行力を携えることで、交渉力を持つことができます。技術や労力に見合う対価を得つつ、大手企業ができない部分を補完する。そうすることで、ものづくりの現場が力を取り戻すのではないでしょうか。

─大手企業と中小企業との協創といえます。

その結果、国際競争力のある製品が生まれ、日本のものづくりがサステナブルに成長していくと私は思っています。

だから、「プラッとものづくり」にはI-OTA以外のグループにも加わってほしい。競合相手が増えるのは正直考え物ですが(笑)、企業グループが多い方がお客様も集まり、取り組みが活性化します。そのために今、声をかけ始めているところです。

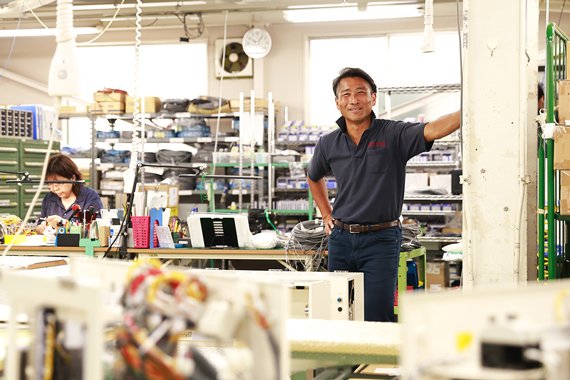

アスリートのような日焼けした顔に爽やかな笑顔を浮かべて登場した國廣氏。日本のものづくり現場が直面する課題を、ユーモアを交えてエネルギッシュに語ってくれました。「仲間と一緒だと、できることが増える」のシンプルな言葉に、協創の大切さ、オープンなマインドの必要性を改めて感じた取材でした。