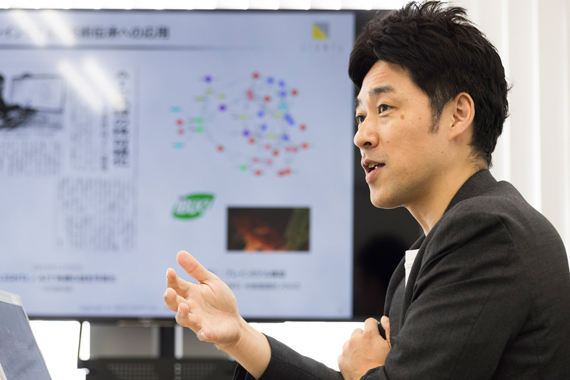

ものづくりの現場で埋もれがちな熟練者の技術や知識を、AIでナレッジ化する「汎知化」「ブレインモデル」を提供する乙部信吾氏。最先端のAI技術をフル活用して「カタチ」と「言語」を結びつけるなど製造業の将来を見据えた技術開発を加速させ続けている乙部氏に、ものづくり技術への熱い思いを聞いた。

乙部 信吾

LIGHTz 代表取締役CEO

上智大学理工学部機械工学科卒業後、大手カメラメーカーに入社。非球面レンズの精密研磨加工装置の開発・設計に従事。 2011年にO2に入社し、CTO(最高技術責任者)に就任。16年に社内ベンチャーとしてLIGHTzを設立。熟練者AI開発による汎知化、技能伝承を軸とした事業を展開している。

―LIGHTzが主力事業としている、AIによる技術や知識の継承とはどのような取り組みなのでしょうか。

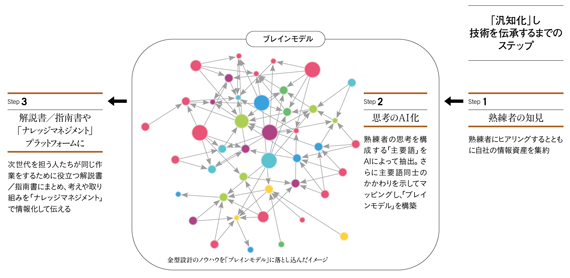

会社設立のタイミングでつくった「汎知化」と「ブレインモデル」という2つの言葉がこの会社の事業コンセプトとなっています。「汎知化」というのは、熟練者の技術や知識を次世代の"気づき"につなげるという概念で、そのために思考をAI化したものが「ブレインモデル」です。

初めて「ブレインモデル」をつくったのは、最初の就職先である大手カメラメーカーを退職後、製造業向けの技術コンサルタントをしていた2014年のことでした。当時関わっていた中規模金型メーカーの工場には、見積もりを作成できる熟練者が1人しかおらず、知識も技術もその人に依存している状況でした。その熟練者の考えをなんとかカタチにしようとマニュアルや手順書ばかりつくっていましたが、それでは熟練者が話したことのほとんどを表現しきれない。そんなもどかしさを抱えていた中でデジタルの「ブレインモデル」が生まれ、やっと自分がやりたいことができたと思えたのです。

―どのようにして熟練者の技術や知識をデジタル化するのですか。

このモデルでは、熟練者の思考を構成している「主要語」をAIが見極めて、主要語をつなぎ合わせたマップを作成します。例えば、金型メーカーのケースでは、金型製造の難易度を左右する「内壁深さ」という言葉を選択すると、その言葉にひも付いた別の主要語がクローズアップされていきます。そのように発想が広がってマインドマップのような形で熟練者の思考が可視化されるのです。

―ものづくりにAIを取り入れるというアイデアは、どのようにして生まれたのでしょうか。

生産技術エンジニアとして働いていた頃はシミュレーションソフトを用いて性能検証をしていたのですが、特性ごとに異なる計算を使い分ける必要がありました。例えばレンズの研磨では、レンズを削った時の工具との摩擦、水をかけて冷やされた時のレンズの収縮など、要素ごとに開発されたシミュレーションソフトを使って一つひとつ計算して、自分の頭の中で組み合わせていたのです。

その後カメラメーカーから技術コンサルタントに転身した頃に、それまで手作業で個々に計算していたことをAIで統合できると分かり、その可能性を感じました。

―そこから熟練者の「知」のデジタル化という発想が生まれたのですね。

ただし、「技能」と「技術」は分けて考えなければいけません。ものづくりの中には、アナログと相性が良くて人の手でやるべき「技能」と、デジタルと相性が良く誰に伝えても同じようにできなければいけない「技術」とがあります。私たちが提供するのは「技術」のデジタル化であって、重要な技能がある中からどうやって技術を抽出するかということが大きなポイントになっています。

また、コンサルタントとして、それぞれ考えの違う多くの会社と関わったことも影響しています。ものづくりにおいては原理原則も大事ですが、そこに対するアプローチが個々別々だからこそ会社ごとの持ち味が生まれます。「できている/できていない」という二元論ではなく、各社の考えや取り組みをきちんと情報化して伝えていく「ナレッジマネジメント」の重要性を強く感じました。

―現在注力しているのはどのようなソリューションですか。

私たちは「最も人に伝わりやすいナレッジのカタチをつくる」をミッションとしています。そこでナレッジと3D形状データをひも付けました。

当社が提供する「blooplinter(ブループリンター)」では、新たにデザインした3D形状データを入力すると、まずは製造上の基本ルールにのっとってOKかNGかをAIで判定します。ここで標準ルールに適応しないことは多々ありますが、その時点で却下してしまうと、チャレンジングなデザインの提案ができなくなってしまいます。また、「デジタルの判断ではできないから後は人間が考えよう」というアナログ作業にした途端、そのナレッジはブラックボックス化されて、永遠に失われてしまう。

そうなってしまわないように、当社のシステムでは新規3Dモデルのカタチの特徴を読み取って、そのカタチに似た過去の適応実績を参照できるようにしています。しかも、それぞれのカタチに言葉での意味づけをしていることが最大の特徴です。

―本来別々に行われる画像解析と自然言語解析をミックスしたというのはかなり画期的なことですね。

そうなんです。「1+1=2」は簡単ですが「1+あ」は計算できませんよね。しかし、今AIの世界では、「1+あ」のように複数の波長のものを組み合わせて計算する「マルチモーダル」がトレンドになっています。

私たちはこの技術にかなり早くから着目していて、数値系AIと言語系AIを相互変換して「1+あ」を実現する仕組みをつくり上げました。とはいえ、自然言語処理や3次元処理に関する最先端技術は世界中の企業から出てくるはずですから、私たちはそれらをつなぐ部分に特化して技術開発をしてきました。当社がつくばの学園都市に拠点を構えているのも、最先端の研究拠点との連携が取りやすいからです。

―そのためにはある程度ノウハウが整理されていて、データ化されている必要がありますね。

そこも重要なポイントです。整理されていない大多数の現場のデータについては、手書き情報を含む社内の文書類を読み取って主要語をピックアップするなど、自動で電子化やナレッジ化ができる「ものづくりコネクト」というサービスを展開しています。ピックアップ方法は私たちが独自につくり上げたヒアリングメソッドを応用しています。

―設立から8年ほどですが、これまでにどのような業界で御社の技術が導入されましたか。

自動車、電気、半導体、重工、部品などのメーカーをはじめ、食品や製薬、家庭用品、小売りもありますし、大学やJAXA(宇宙航空研究開発機構)とも共同研究をしています。また、人手不足で困っている中小企業や技術継承の問題を抱えている伝統工芸企業などでも導入が進んでいます。

―これからの製造業にはどのように発展してほしいと考えていますか。

自動化できるところは自動化して、自分たちの強みを発揮することでもう一段上のレベルをめざしてほしいと思っています。あるお客様の例では、部品加工の設計に4時間以上かかっていた人の作業が、私たちのエンジンを導入することで6分にまで縮まりました。埋もれていた知が可視化されるので、部品を組み合わせてユニット化した製品を生み出したり、性能向上を実現したりするなど、マーケットに一歩近いポジションで仕事をしていけるようになります。

―下請け的な中小企業でも、大企業のような価値創造ができるでしょうか。

これからの製造業のキーワードは「"企業の枠を超えた"技術伝承」です。分かりやすいのは自動車産業の例ですね。これまでは中心となる自動車メーカーがすべてを開発して、車体製造、サプライヤー、加工と、下請けに流れていくイメージでしたが、今の自動車メーカーは自動運転からAI、街づくりまでと、開発しなければいけない技術が増え続けており、全方位開発の限界を迎えています。

そこで大手自動車メーカーでは、モビリティシステムやサービス全般の開発を行い、その下に位置づけられていた車体製造の会社に自動車の開発全般を任せる体制へとシフトしつつあります。そして、その下で部品製造を行っていたサプライヤーが自動車製造を行い、性能保証まで請け負う。さらにその下の加工メーカーはユニット製造の制御まで責任を持つというように、それぞれに任される領域が大きくなり、業界全体として成長するイメージです。

―LIGHTzとして、今後はどのような展開を考えていますか。

まずは個々のお客様が共有知としてナレッジをデジタルで蓄積し、そのデジタルデータを活かしたものづくりを実現するということですね。その先については夢のような話ではありますが、人と人が持つスキルをデジタル技術で瞬時に分けられるようにしていきたいです。そのための技術はできたと思っているので、製造業以外にも事業領域を広げていければと考えています。実は、かつてスポーツ領域で人とスキルを分離する仕事をしたことがありまして、ワールドカップ出場選手のブレインモデルを作成したこともあります。ですので、原点回帰という意味も込めて、もっと人そのものにフォーカスしたナレッジ化に注力していきたいという思いもあります。

また、当社としては、言語に関係なく、万国共通で誰もがすぐに理解できる「カタチ」というものにこだわって展開していく。その点は将来も大事にしたいことです。

若手人材の不足や高齢化が進む中、ものづくりの現場では熟練者の技術や技能の継承が課題となっています。「汎知化」「ブレインモデル」を軸として、この課題を解決しようとしているのがLIGHTzの乙部氏です。現在は大手自動車メーカーをはじめ日本を代表するメーカーから伝統産業を支える小さな企業までが同社ソリューションを導入し、新たな取り組みをスタートしているそう。ものづくりには無限の可能性があると感じられて、未来に希望を見出すことができるインタビューでした。